Pretrattamenti anticorrosivi

La zincatura è considerata una delle tecniche più efficaci per proteggere l’acciaio ed il ferro dalla corrosione. La zincatura è un processo con cui viene applicato un rivestimento di zinco su ferro e acciaio per proteggerli dalla corrosione. Lo zinco, applicato elettroliticamente, garantisce un’ottima protezione alla corrosione.

Il rivestimento di zinco ha una doppia azione:

- forma una barriera che lo isola dall’attacco degli agenti atmosferici (effetto barriera)

- Proteggee grazie ad una azione elettrochimica (protezione catodica)

Il trattamento, analizzato più da vicino, si rivela essere un processo elettrolitico, che può essere eseguito col metodo a freddo, oppure col metodo a caldo.

MATERIALI

La zincatura è un tipo di protezione che viene applicato principalmente sui seguenti materiali:

- acciaio

- ferro

UTILIZZI

- viteria, bulloneria e minuteria in genere

- restauro di metalli, come dei pezzi di auto e moto d’epoca

- cornici, telai, pannelli, giunti, elementi per strutture esterne di varia tipologia

Decortec si avvale, per questo tipo di trattamento, di validi fornitori che utilizzano sistemi ed impianti in grado di garantire un prodotto finito di alta qualità.

Quando su un manufatto in acciaio è prevista, come trattamento finale, la verniciatura in polveri e vi è la necessità di una maggiore resistenza alla corrosione possiamo effettuare dei pre-trattamenti anticorrosivi sia in sede che affidandoci a partner specializzati (zincatura).

Innanzitutto è bene ricordare che la Decortec è un’azienda che offre un servizio di verniciatura conto terzi, vale a dire, applica i propri trattamenti su oggetti, strutture e manufatti costruiti dai propri clienti, e che il primo passo per proteggerli dalla ossidazione è costruirlo con dei criteri adeguati.

Per rallentare l’avvio del processo ossidativo è fondamentale evitare le situazioni che ne favoriscano l’insorgere a partire da quelle che le norme tecniche chiamano “trappole di corrosione” che dipendono sempre da una errata progettazione o costruzione del manufatto.

Accorgimenti Costruttivi

In questa sezione web, desideriamo illustrare alcuni accorgimenti che i clienti, in accordo con il committente/utilizzatore del manufatto, possono adottare per prevenire fenomeni di corrosione e migliorarne l’aspetto generale prima della fase di progettazione/preventivazione/costruzione di tali oggetti considerando:

- I tempi ed il budget di realizzazione,

- La classe di corrosività dell’ambiente in cui verranno installati gli oggetti ed il loro utilizzo,

- Le caratteristiche tecnico/strutturali richieste e le specifiche di un eventuale capitolato,

- I vantaggi e gli svantaggi tecnici ed estetici dei vari metodi di protezione e dei materiali utilizzati per la costruzione,

- L’aspetto estetico finale desiderato.

Per una efficiente progettazione/costruzione del manufatto si deve prestare attenzione a:

- Saldare in modo continuo e levigare/smerigliare senza lasciare fori, limature, spazi, ammaccature, etc. in quanto gli stucchi tradizionali per ferro non tengono le alte temperature e stucchi speciali fanno lievitare i costi e sono comunque sconsigliati.

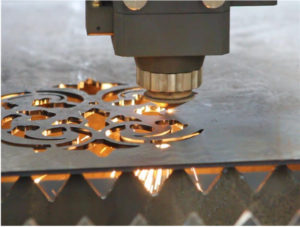

- Arrotondare i bordi taglienti e eliminare bave creati da tagli con sega a nastro, laser, plasma, cesoia,

- Eliminare meccanicamente l’ossidazione creata dai gas utilizzati per i tagli laser o scegliere fornitori che utilizzano gas inerti (azoto) che limitano tale problematica (l’ossidazione può provocare il distacco della vernice);

- Sigillare con saldatura eventuali spazi tra i componenti in modo da non permettere il filtraggio di acqua, umidità e condensa, esempio: nell’incastro barra forata/tondino;

- Costruire il manufatto o sue parti in modo da poter essere trattato in pezzi smontati e montarli solo in post-verniciatura, esempio: portone costruiti con profili a battuta dove inserire una lamiera, prevederla smontabile;

- Chiudere con saldatura tutti i punti a vista in cui può fuoriuscire dell’acqua creando così un effetto antiestetico, esempio: al termine dei tubolari nei quali può infiltrarsi condensa e pioggia.

- Evitare di creare zone di accumulo e intercapedini per cui l’acqua può raccogliersi e stagnare anche internamente al manufatto accelerando la corrosione anche dall’interno. Si può ovviare creando dei fori per farla defluire e far “respirare” il pezzo;

- Limitare le zone molto strette dove vi potrebbe essere molta difficoltà o l’impossibilità di far penetrare la vernice e dunque non coprire completamente la superfice metallica mentre potrebbe infiltrarsi umidità ed innescare la corrosione interstiziale;

- Prestare attenzione dove vi sono componenti sovrapposti, esempio: quando si crea una battura con una piattina unita ad un tubolare, consigliato in questi casi l’utilizzo di spray (zinco e bisolfuro resistenti oltre 600°C.) prima di accoppiare;

- Istruire l’utilizzatore finale del manufatto a ripulire quando necessario la vernice da polveri, salsedine, calce, impurità varie e quant’altro che col tempo unite all’umidità possono corrodere il film di vernice, vedi indicazioni di pulizia nell’area web: www.centrotrattamentosuperfici.it/area-documentale/

Pretrattamenti anticorrosivi

In base al metallo da trattare si possono adottare varie metodologie di protezione, in particolare, per il “Ferro” i metodi di protezione pre-verniciatura prevalentemente usati sono: Cataforesi, zincatura, rivestimento con vernici funzionali e costruzione con materiale prezicato.

Il miglior compromesso considerando: velocità, estetica, durabilità ed economicità dei trattamenti è sicuramente costruire il manufatto con componenti prezincati e successivamente rivestirli con più mani di vernici in polveri specifiche con le diverse caratteristiche tecniche/funzionali.

Concludendo spetta al cliente/utilizzatore finale valutare e scegliere il compromesso migliore tra estetica e resistenza tecnica alla corrosione tenendo conto dei capitolati, del costo e dell’utilizzo di tale struttura.

Impiego, processo produttivo, vantaggi e svantaggi dei vari pretrattamenti:

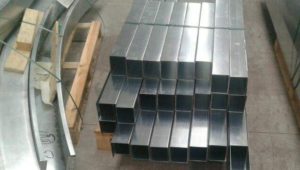

- Prezincato: costruire il manufatto con tubolari, lamiere profili in “Ferro” pre-zincati a caldo con metodo sendzimir, i cui vantaggi sono la copertura con zinco sia dell’interno che dell’esterno dei tubolari e una superfice esteticamente liscia ed uniforme, questo sistema di costruzione è il più utilizzato per avere una qualità tecnico/estetica pregevole e un rapporto qualità/prezzo ottimale. Viene utilizzato soprattutto per costruire persiane in ferro tipo romane e/o napoletane. Uno svantaggio di questo metodo di costruzione e che la temperatura raggiunta nella zona circostante la saldatura danneggia lo strato di zinco in modo irreparabile annullando l’azione protettiva in quei punti che è comunque minima rispetto l’intera superfice del pezzo.

- Vernici in polveri funzionali: utilizzare più mani di vernici con caratteristiche fisico/chimiche diverse in modo da sfruttare sia i vantaggi tecnici di prodotti resistenti ai raggi UV (generalmente i poliesteri) sia i vantaggi di prodotti particolarmente studiati come anticorrosivi nelle loro varie versioni (generalmente epossidici nelle sue varie composizioni: zincanti, arrotondabordi, antibolla, degasante, etc.). L’interno di tubolari non viene rivestito.

- Zincatura: rivestire il manufatto con uno strato di zinco e sfruttare la cosiddetta “Azione sacrificale” dello zinco: ovvero in caso di incisioni, graffi o impatti (quindi un’interruzione sia dello strato di vernice che dello strato di zinco), lo zinco essendo un metallo chimicamente meno nobile del ferro offre una protezione catodica cioè si “Sacrifica” ossidandosi al posto del substrato ferroso ovviamente ciò è in stretta relazione con la dimensione del danno e la qualità dello strato di zinco. Di conseguenza il risultato tecnico-visivo della finitura finale dipende anche dal livello qualitativo e dallo spessore adottati dalle aziende che offrono i sopramenzionati servizi di protezione anticorrosiva.

La zincatura può essere:

- A caldo: Immersione della struttura in bagno di zinco fuso a 450°C,

Tale sistema, se il pezzo è preparato adeguatamente, offre una copertura interna ed esterna dei tubolari e quindi una totale protezione contro la ruggine, a discapito vi è la possibilità di provocare deformazione del manufatto per le elevate temperature, ma soprattutto una qualità tecnica-estetica non ottimale a causa del vincolo di forare i manufatti e alla presenza dopo il trattamento di colature, avvallamenti e ruvidità che si evidenzierebbero dopo la verniciatura. Inoltre a causa della evaporazione di gas provocati dallo zinco e di eventuali impurità presenti nello stesso, durante la fase di verniciatura può causare la formazione di bollicine antiestetiche nonché il rischio di distacco della vernice.

- Elettrolitica: immergere in una soluzione contenente sali di zinco, con applicazione di corrente elettrica,

- A spruzzo e/o a freddo: spruzzare l’oggetto con una pistola a filo di zinco o si ricopre con una vernice a base di resine sintetiche e ricca di zinco

Tali soluzioni pur garantendo una migliore qualità estetica della superficie esterna e non particolari problemi per la successiva verniciatura rispetto alla zincatura a caldo, ha di contro la scarsa penetrazione nelle giunture, negli angoli o nei punti stretti dei componenti e soprattutto non penetra all’interno dei tubolari o nelle parti scatolate, ove la corrosione può attecchire.

Fig. 121-126

- Cataforesi: sfrutta i principi dell’elettrochimica, ovvero in una vasca contenente molecole di pittura caricate elettricamente viene immerso l’oggetto che attrae le molecole sulla sua superficie creando un film di pittura uniforme, garantisce resa tecnica ed estetica all’esterno dei tubolari, la copertura interna dei tubolari con i dovuti accorgimenti è generalmente ottimale. Di contro: costi, tempi e bassa reperibilità di impianti